El disipador de calor de chip, también conocido como disipador de calor de aleta insertada , es un método de moldeo diferente en comparación con el radiador de extrusión, el radiador de soldadura de aleta de estampado y otros procesos de moldeo de radiador. Como sugiere el nombre, la interpretación literal es insertar las aletas de enfriamiento en el sustrato una pieza a la vez, conduciendo así el calor desde el sustrato a las aletas de enfriamiento. Este es un proceso de fabricación de radiadores completamente diferente al de perfiles, fundición a presión, CNC, etc.

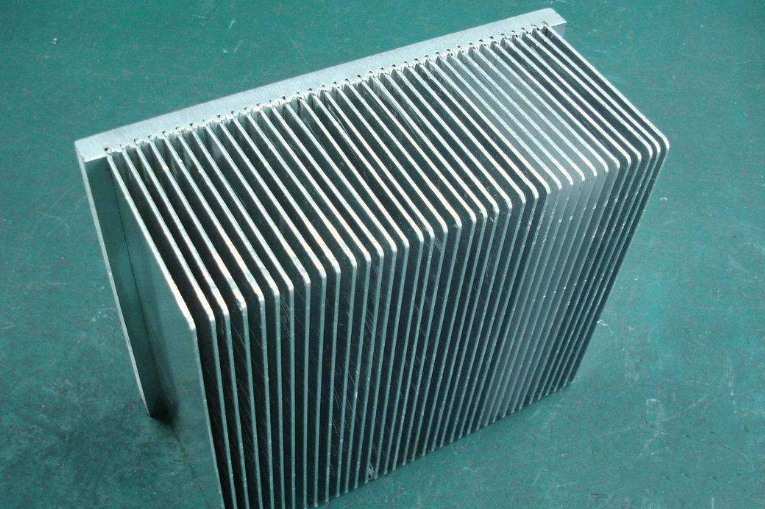

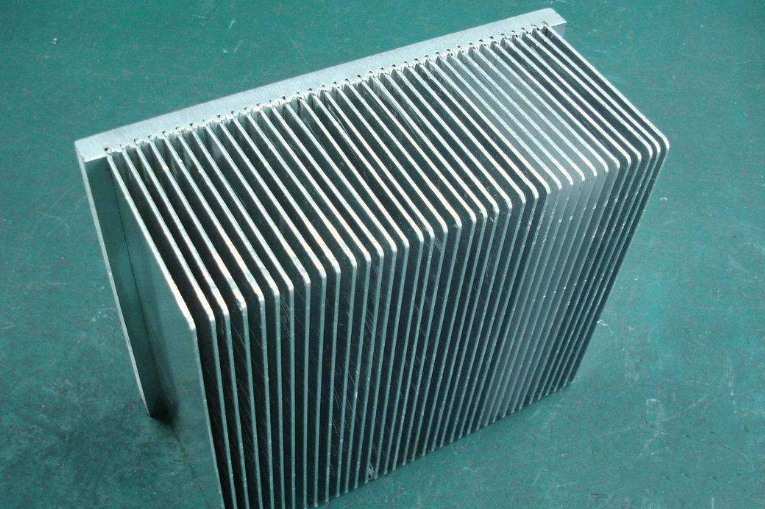

Como se muestra en la figura, este es un caso típico de un producto de radiador de chip. Podemos ver claramente que hay ranuras equiespaciadas en el sustrato de cobre o aluminio, y las aletas de refrigeración se insertan en estas ranuras una por una.

1. ¿Cuáles son los tipos de disipadores de calor con aletas insertadas? ¿Cuáles son las ventajas y desventajas de cada uno?

Según la conexión entre la aleta térmica y el sustrato, se puede dividir en los siguientes tipos:\

(1) Tipo de soldadura: la aleta y el sustrato se conectan entre sí mediante soldadura, con soldadura fuerte a alta temperatura y soldadura en pasta a baja temperatura;

El rendimiento de transferencia de calor de soldadura es bueno, pero el sustrato de Al y el disipador de calor para soldar pasta de soldadura deben estar niquelados, son de alto costo, no adecuados para radiadores de gran tamaño y, aunque no se requiere soldadura fuerte, no se requiere niquelado, pero el costo de soldadura sigue siendo muy alto.

( 2) Tipo remachado: después de insertar la aleta en la ranura del sustrato, la ranura se aprieta hacia el centro a través del molde, para sujetar firmemente la aleta de enfriamiento para lograr una combinación apretada y firme;

La ventaja del tipo remachado es un buen rendimiento de transferencia de calor, pero el producto remachado tiene el riesgo de romperse y aflojarse después de un uso repetido, aunque la confiabilidad se puede mejorar mejorando el proceso de remachado, pero el costo también aumentará en consecuencia. Por lo tanto, el radiador de paletas remachadas se utiliza a menudo en ocasiones donde los requisitos de confiabilidad no son altos.

(3) Tipo de adhesivo: Generalmente se utiliza resina epoxi térmica, la aleta térmica y el sustrato se unen firmemente para lograr la conducción del calor.

El adhesivo adopta resina epoxi conductora térmica, cuya conductividad térmica es mucho menor que la de la soldadura, pero es adecuado para disipadores de calor con aleta alta, relación múltiple alta y espaciado pequeño, y puede usarse en escenarios con requisitos de rendimiento de disipación de calor bajos.

2. El proceso de fabricación del disipador de calor con aletas insertadas.

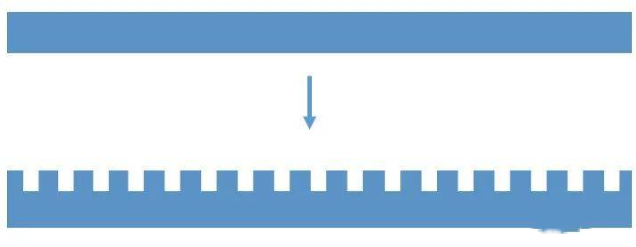

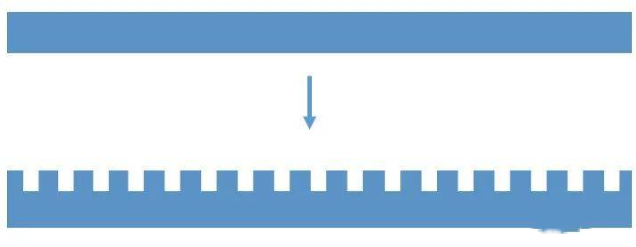

Paso 1: Haga el sustrato de enfriamiento de aluminio/cobre y el disipador de calor de acuerdo con el diseño, y coloque el sustrato en ranuras. Los diferentes métodos de conexión, la forma de la ranura y la tolerancia de ajuste también serán diferentes;

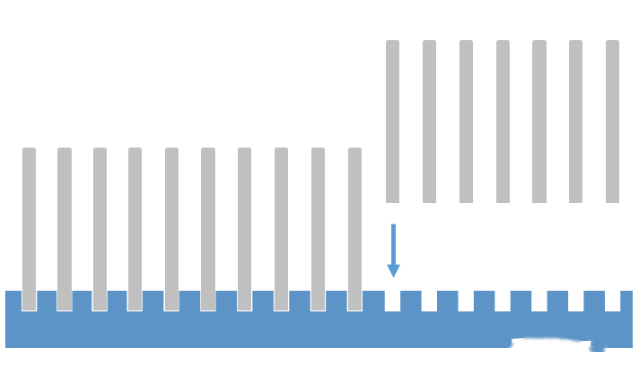

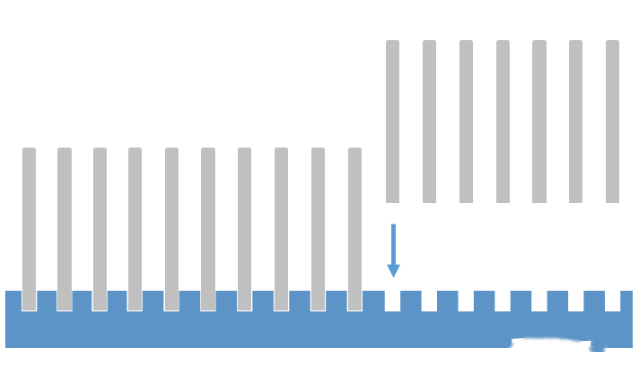

Paso 2: instale la FIN. Inserte la aleta pieza por pieza en la ranura realizada en el paso 1;

Paso 3: La aleta térmica y la placa inferior se unen (se puede utilizar soldadura o unión según los requisitos de diseño);

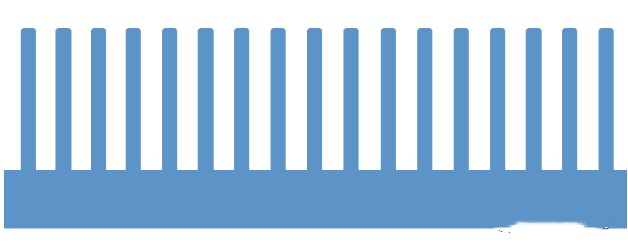

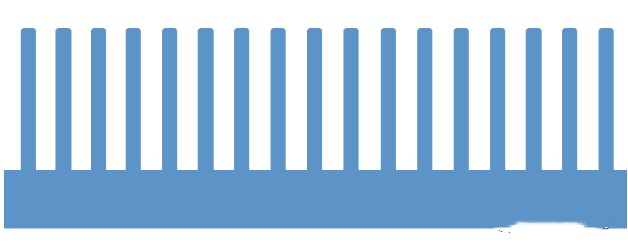

Paso 4: Una vez fijados la placa base y el disipador de calor, se puede realizar la posterior perforación, roscado y fresado de las aletas y la placa base, y finalmente se realiza el tratamiento superficial correspondiente, es decir, el producto terminado del radiador insertable.

3. Estado de aplicación del disipador de calor de aleta insertada

En general, la apariencia inicial del disipador de calor con aletas de inserción es para resolver el problema de que la aleta térmica y el material del sustrato son diferentes, y las aletas térmicas altas, densas y delgadas son difíciles de formar por otros medios. Sin embargo, con el desarrollo de la tecnología, muchos radiadores de virutas han sido reemplazados por el proceso de dientes en pala. En comparación con los dos, ya sea el procesamiento temprano de ranurado, remachado o soldadura, el proceso del radiador de inserción es más complicado y el costo es alto. Los dientes de la hoja pueden tener un espaciado más delgado, más alto y más pequeño que el inserto, y la aleta y el sustrato son un todo, con un excelente rendimiento de transferencia de calor y una tecnología de procesamiento simple. También puede resolver el problema de diferentes materiales (como láminas compuestas de cobre y aluminio).

Por supuesto, como una especie de proceso de moldeo de disipador de calor, en algunas escenas o circunstancias especiales del diseño, todavía tiene ventajas irremplazables. Por ejemplo, necesitamos insertar el grupo de placas sopladas en el sustrato enfriado por agua, o el grupo de placas ultrafinas de compensación de temperatura en el sustrato enfriado por agua o el tubo envolvente térmico en el sustrato de cobre; en realidad estamos usando el proceso de moldeo por inserción.

El proceso en sí no tiene ventajas ni desventajas, y lo más adecuado para el producto y más rentable es un buen proceso.

Español

Español