Los disipadores de calor son los héroes anónimos de la gestión térmica, ya que evitan silenciosamente que nuestros dispositivos electrónicos se sobrecalienten al disipar el exceso de calor en el entorno circundante. Ya sea una PC para juegos de alto rendimiento, un rack de servidores o un sistema de iluminación LED, los disipadores de calor desempeñan un papel fundamental para garantizar la confiabilidad y la eficiencia. Entre los muchos tipos disponibles, los disipadores de calor biselados y los disipadores de calor extruidos se destacan como dos de las opciones más populares. Pero, ¿en qué se diferencian y cuál es el adecuado para su proyecto?

En este artículo, profundizaremos en el mundo de los disipadores de calor extruidos y biselados, explorando sus procesos de fabricación, ventajas, limitaciones y aplicaciones ideales. Al final, comprenderá claramente estas dos soluciones de gestión térmica y las herramientas para decidir cuál se adapta a sus necesidades. ¡Empecemos!

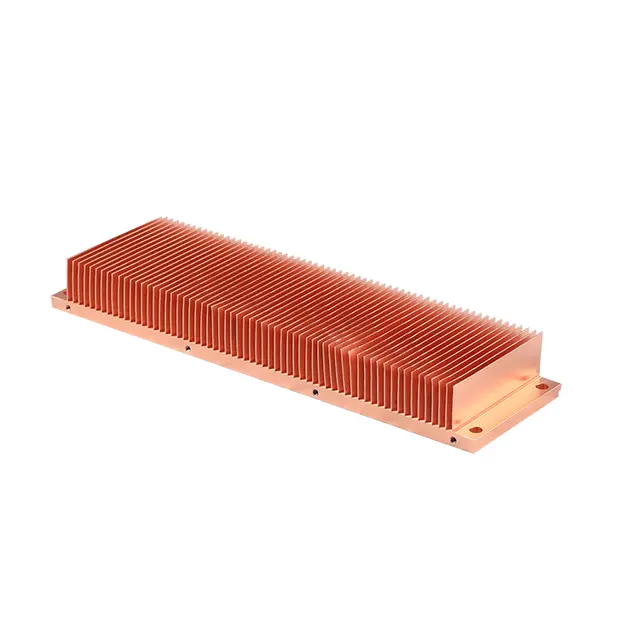

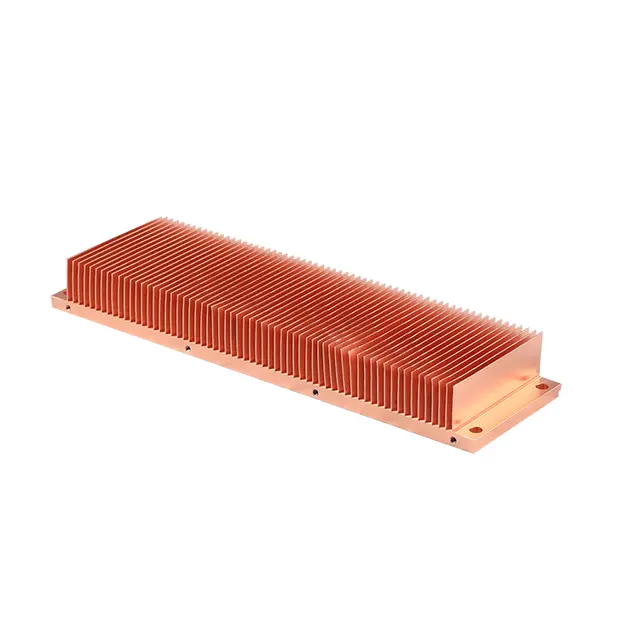

¿Qué es un disipador de calor esquivado?

Un disipador de calor raspado es una solución de enfriamiento diseñada con precisión mediante un proceso único llamado raspado . Este método implica afeitar aletas delgadas directamente de un bloque sólido de metal (generalmente aluminio o cobre) usando una cuchilla especializada. ¿El resultado? Un disipador de calor con aletas que se conectan perfectamente a la base, ofreciendo un rendimiento térmico excepcional.

Cómo se fabrican los disipadores de calor recortados

El proceso de tallado es un poco como esculpir con metal. Una hoja afilada corta el bloque de metal, lo corta y lo dobla para formar aletas que permanecen unidas a la base. Este proceso continuo garantiza que no haya espacios ni juntas entre las aletas y la base, maximizando la eficiencia de la transferencia de calor. Es un método meticuloso que permite una alta densidad de aletas y aletas delgadas , las cuales son clave para un enfriamiento efectivo.

Ventajas de los disipadores de calor esquivados

1. Disipación de calor superior: la alta densidad de las aletas (más aletas empaquetadas en un espacio más pequeño) significa más superficie para que escape el calor, lo que hace que los disipadores de calor recortados sean una potencia para la refrigeración.

2. Aletas delgadas para mayor eficiencia: el raspado puede producir aletas ultrafinas, lo que aumenta aún más la superficie y la transferencia de calor sin agregar volumen.

3. Flexibilidad de personalización: ¿Necesita una forma o tamaño específico? Los disipadores de calor recortados se pueden adaptar para adaptarse a diseños únicos, lo que ofrece a los ingenieros mucha libertad creativa.

4. Versatilidad del material: el skiving funciona tanto con aluminio (ligero y asequible) como con cobre (un campeón en conductividad térmica), lo que le ofrece opciones basadas en sus necesidades de rendimiento.

Limitaciones de los disipadores de calor esquivados

1. Costo más alto: La precisión y el uso intensivo de tiempo del raspado hacen que estos disipadores de calor sean más caros que sus contrapartes extruidas.

2. Tiempo de producción más largo: Elaborar cada aleta individualmente lleva tiempo, por lo que los plazos de entrega pueden alargarse, algo a considerar para plazos ajustados.

3. Aletas frágiles: Esas aletas delgadas y delicadas pueden ser propensas a doblarse o dañarse durante el manejo o la instalación si no se manejan con cuidado.

Los disipadores de calor recortados brillan en escenarios donde el rendimiento térmico de primer nivel supera las preocupaciones de costos: piense en dispositivos electrónicos de alta potencia o diseños compactos sensibles al calor.

¿Qué es un disipador de calor extruido?

En el otro lado del espectro, tenemos los disipadores de calor extruidos , una opción ideal para muchas aplicaciones gracias a su simplicidad y asequibilidad. Estos disipadores de calor se fabrican mediante extrusión , un proceso que da forma al metal forzándolo a través de un troquel, creando aletas y perfiles uniformes en una sola pasada.

Cómo se fabrican los disipadores de calor extruidos

Imagínese una extrusora gigante de Play-Doh, pero para metal. Un tocho calentado (generalmente aluminio) se empuja a través de una matriz con una forma prediseñadas, formando perfiles largos y continuos con aletas. Luego, estos perfiles se cortan a medida y, a menudo, se terminan con mecanizado adicional o tratamientos superficiales. Es un proceso rápido y escalable que ha sido un elemento básico en la fabricación de disipadores de calor durante décadas.

Ventajas de los disipadores de calor extruidos

1. Rentable: la extrusión es eficiente y económica, especialmente para grandes tiradas de producción, lo que mantiene su presupuesto bajo control.

2. Producción rápida: el proceso optimizado significa plazos de entrega más cortos, perfecto cuando necesita disipadores de calor rápidamente.

3. Amplia variedad de tamaños: desde módulos pequeños hasta paneles grandes, los disipadores de calor extruidos vienen en todas las formas y tamaños para adaptarse a diversas aplicaciones.

4. Personalización sencilla: si bien no es tan flexible como el biselado, puede modificar el troquel o agregar mecanizado secundario para satisfacer necesidades específicas.

Limitaciones de los disipadores de calor extruidos

1. Menor densidad de aletas: el proceso de extrusión no puede empaquetar las aletas con tanta fuerza como el raspado, lo que puede limitar la eficiencia de enfriamiento en escenarios de altas temperaturas.

2. Aletas más gruesas: Las aletas extruidas tienden a ser más gruesas, lo que reduce la superficie y potencialmente afecta el rendimiento en comparación con los diseños biselados.

3. Limitaciones de materiales: Aquí domina el aluminio; la extrusión de cobre es posible pero poco común y costosa, lo que limita las opciones de materiales.

Los disipadores de calor extruidos son la opción práctica y económica para aplicaciones donde una refrigeración adecuada satisface las necesidades sin tener que gastar mucho dinero.

Diferencias clave entre disipadores de calor extruidos y biselados

Ahora que hemos cubierto los conceptos básicos, analicemos las diferencias clave entre los disipadores de calor extruidos y raspados. Comprender estas distinciones le ayudará a identificar qué tipo se alinea con los objetivos de su proyecto.

Proceso de fabricación

1. Rebajado: Las aletas se recortan de un bloque sólido, creando un diseño de una sola pieza sin juntas. Es un proceso más lento y preciso.

2. Extruido: El metal se empuja a través de un troquel, formando aletas y base en una forma continua. Es más rápido y escalable.

Estructura de aleta

1. Rebajado: La alta densidad de aletas y las aletas delgadas maximizan la superficie, lo que aumenta la disipación de calor.

2. Extruido: una menor densidad de aletas y aletas más gruesas significan menos área de superficie, lo que puede limitar el potencial de enfriamiento.

Rendimiento térmico

1. Skived: Destaca en aplicaciones de alta potencia gracias a sus capacidades mejoradas de transferencia de calor.

2. Extruido: Ofrece un rendimiento sólido para uso general, pero puede quedarse corto en condiciones de calor extremo.

Costo y tiempo de producción

1. Rebajado: Más caro y requiere más tiempo debido al proceso de raspado que requiere mucha mano de obra.

2. Extruido: Más económico y rápido, lo que lo hace ideal para producción en masa y proyectos con presupuesto limitado.

Opciones de material

1. Skived: Funciona con aluminio o cobre, ofreciendo flexibilidad para necesidades de alta conductividad.

2. Extruido: principalmente aluminio, siendo el cobre menos común y más difícil de extruir.

Flexibilidad de diseño

1. Skived: Altamente personalizable, perfecto para diseños complejos o personalizados.

2. Extruido: Personalizable dentro de límites: los cambios de matriz o el mecanizado pueden adaptarlo, pero es menos versátil que el biselado.

Estas diferencias resaltan las compensaciones entre rendimiento, costo y practicidad, factores clave en su proceso de toma de decisiones.

Aplicaciones y casos de uso

¿Dónde brillan los disipadores de calor biselados y extruidos? Sus puntos fuertes únicos los hacen adecuados para diferentes entornos. Exploremos sus aplicaciones en el mundo real..

Aplicaciones de disipadores de calor recortados

Los disipadores de calor recortados son los pesos pesados de la gestión térmica y se encuentran a menudo en entornos de alto riesgo como:

1. Electrónica de alta potencia: piense en amplificadores de potencia, módulos IGBT o inversores que generan calor intenso.

2. Servidores y centros de datos: refrigeración de CPU y GPU en bastidores densamente poblados donde cada grado cuenta.

3. Iluminación LED: Los LED de alto brillo necesitan una refrigeración eficiente para mantener el rendimiento y la vida útil; los disipadores de calor recortados lo consiguen.

4. Vehículos eléctricos (EV): la electrónica de potencia de los controladores de vehículos eléctricos se basa en disipadores de calor recortados para un rendimiento confiable bajo carga.

Por ejemplo, en un centro de datos, un disipador de calor recortado podría enfriar un procesador de primer nivel, garantizando tiempo de actividad y eficiencia en un espacio compacto.

Aplicaciones de disipadores de calor extruidos

Los disipadores de calor extruidos son los caballos de batalla de la electrónica cotidiana y se utilizan comúnmente en:

1. Electrónica de consumo: Los televisores, las consolas de juegos y los equipos de audio suelen tener disipadores de calor extruidos para una refrigeración fiable.

2. Computadoras y portátiles: Las CPU y las fuentes de alimentación de las computadoras de escritorio o portátiles utilizan diseños extruidos para una gestión rentable del calor.

3. Fuentes de alimentación: Los convertidores y reguladores de CA/CC se benefician de la asequibilidad y disponibilidad de los disipadores de calor extruidos.

4. Equipos de telecomunicaciones: Los enrutadores, conmutadores y estaciones base utilizan disipadores de calor extruidos para una refrigeración constante y sin complicaciones.

Tomemos como ejemplo una computadora portátil típica: su CPU probablemente se encuentre debajo de un disipador de calor extruido, lo que equilibra el rendimiento y el costo para el usuario promedio.

Cómo elegir entre disipadores de calor extruidos y biselados

Entonces, ¿qué disipador de calor deberías elegir? La respuesta depende de las prioridades de su proyecto. Aquí hay una lista de verificación para la toma de decisiones que lo guiará:

1. Necesidades térmicas: ¿Con cuánto calor estás lidiando? Los dispositivos de alta potencia (por ejemplo, servidores o vehículos eléctricos) pueden exigir una refrigeración superior de un disipador de calor esquivado. Para calor moderado, el extruido funciona bien.

2. Presupuesto: ¿Escasos fondos? Los disipadores de calor extruidos mantienen los costos bajos, especialmente para pedidos al por mayor. Si el rendimiento justifica el gasto, vale la pena evitarlo.

3. Restricciones de espacio: ¿Espacio limitado? Los disipadores de calor recortados concentran más refrigeración en un área más pequeña. Si el espacio no es un problema, los diseños extruidos son más tolerantes.

4. Volumen de producción: Las tiradas pequeñas con necesidades personalizadas favorecen los disipadores de calor recortados. Los proyectos a gran escala se inclinan por la extrusión por motivos de eficiencia.

5. Elección del material: ¿Necesita la conductividad del cobre? Skived es tu opción. El peso más ligero y el menor costo del aluminio hacen que el aluminio extruido sea una opción sólida.

¿Aún no estás seguro? Considere realizar una simulación térmica o charlar con un experto en refrigeración para determinar la mejor opción. Adaptar el disipador de calor a su aplicación es la clave para el éxito a largo plazo.

Conclusión

Cuando se trata de disipadores de calor biselados o extruidos , no existe una respuesta única para todos. Los disipadores de calor biselados brindan rendimiento térmico de primer nivel, alta densidad de aletas y personalización a la mesa, perfectos para aplicaciones de alta potencia, compactas o especializadas. Los disipadores de calor extruidos, por otro lado, ofrecen asequibilidad, velocidad y versatilidad, lo que los convierte en un elemento básico para la electrónica de uso general.

En Winshare Thermal , nos apasiona ayudarlo a encontrar las herramientas de gestión térmica adecuadas para su proyecto. Ya sea que necesite la precisión de los disipadores de calor biselados o la practicidad de los diseños extruidos, nuestro equipo está aquí para ofrecerle información y opciones adaptadas a sus objetivos. Comuníquese para explorar cómo podemos respaldar su próxima gran idea, porque la refrigeración efectiva comienza con la elección correcta.

Con este conocimiento en mano, estará listo para enfrentar sus desafíos térmicos de frente. ¿Qué disipador de calor elegirás?

Español

Español