Introducción

En el ámbito de las aplicaciones industriales, la importancia de seleccionar un no se puede subestimar Un disipador de calor, por diseño, disipa el calor generado por los componentes electrónicos y los módulos de potencia, protegiendo los sistemas contra la degradación y fallas del rendimiento. Desde convertidores de alta potencia en el sector de las energías renovables hasta robustos bastidores de servidores en tecnología de la información y las comunicaciones, contar con una solución de disipador de calor bien personalizada salvaguarda la longevidad de su equipo y garantiza operaciones estables e ininterrumpidas. disipador de calor optimizado.

Cuando los entornos industriales se vuelven más sofisticados y se espera que los dispositivos gestionen cargas de trabajo cada vez más exigentes, los requisitos de gestión térmica se vuelven igualmente estrictos. El disipador de calor adecuado, elegido después de evaluar cuidadosamente los requisitos del sistema actuales y proyectados, puede afectar sustancialmente el rendimiento, la eficiencia energética y la confiabilidad de su equipo.

Este artículo describe los pasos críticos involucrados en la selección del disipador de calor ideal para sus aplicaciones industriales, comparte información sobre criterios esenciales para la toma de decisiones y, en última instancia, lo guía hacia una gestión térmica más efectiva.

1. Comprenda los requisitos de su sistema

El primer paso para seleccionar un disipador de calor suele ser el más crucial: comprender completamente el perfil térmico de su sistema. Cada entorno o aplicación industrial tiene sus propios niveles de potencia de salida, rangos de temperatura de funcionamiento y patrones de carga de trabajo únicos.

1. Identifique las condiciones de carga máxima: evalúe si su sistema experimenta picos periódicos en la potencia de procesamiento, cargas elevadas continuas o una combinación de diferentes escenarios de uso. Los disipadores de calor deben diseñarse o seleccionarse para manejar las demandas térmicas máximas sin correr el riesgo de sufrir daños internos o reducir el rendimiento.

2. Considere las limitaciones de espacio: algunos dispositivos, como inversores de potencia o módulos de control de motores, pueden alojarse en gabinetes compactos, lo que deja espacio limitado para el hardware de refrigeración. En tales escenarios, la geometría del disipador de calor y las rutas de flujo de aire disponibles pueden ser factores limitantes importantes.

3. Revise las hojas de datos de los componentes: los circuitos integrados (CI) de alta potencia o módulos de batería vienen con parámetros térmicos recomendados. Compararlos con las condiciones ambientales ayuda a reducir los diseños de disipadores de calor adecuados.

Al crear un perfil térmico confiable, puede concentrarse más fácilmente en productos o diseños que aborden los requisitos únicos de su sistema industrial, garantizando resultados consistentes incluso bajo cargas de trabajo extremas o impredecibles.

2. Conductividad térmica y selección de materiales.

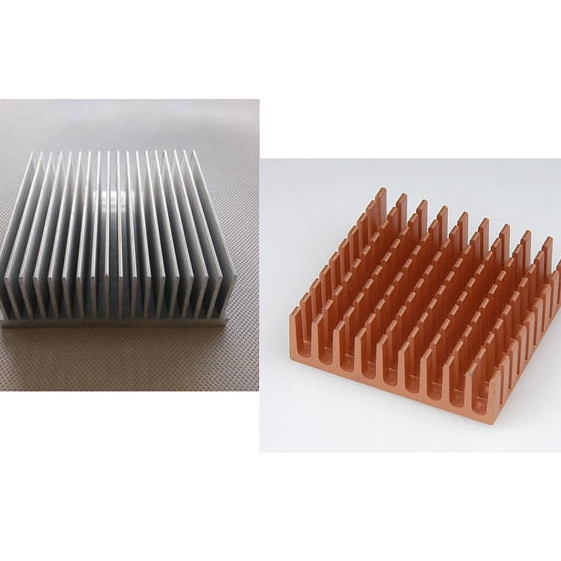

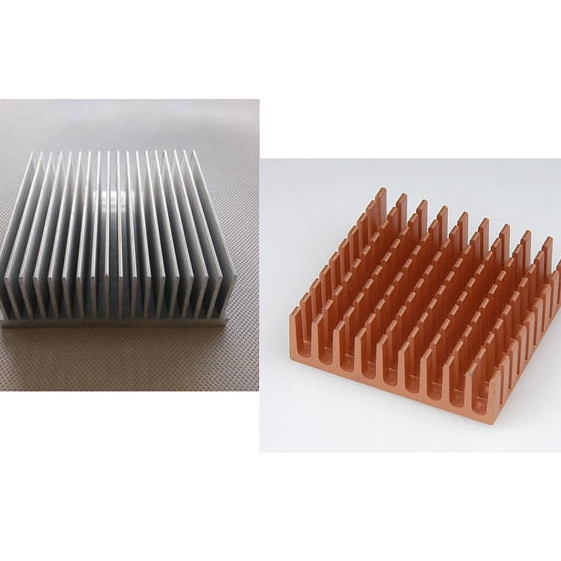

El núcleo de cualquier disipador de calor es su composición material fundamental. Los metales más utilizados son el aluminio y el cobre, cada uno con características distintas:

1. Aluminio: Ligero, de costo relativamente bajo y fácil de mecanizar o extruir. El aluminio se prefiere en muchos entornos industriales que exigen asequibilidad y una disipación de calor moderada.

2. Cobre: Conductividad térmica excepcional pero más pesado y caro. Los disipadores de calor de cobre a menudo se seleccionan para escenarios de alto calor donde el rendimiento anula las consideraciones de costo o peso.

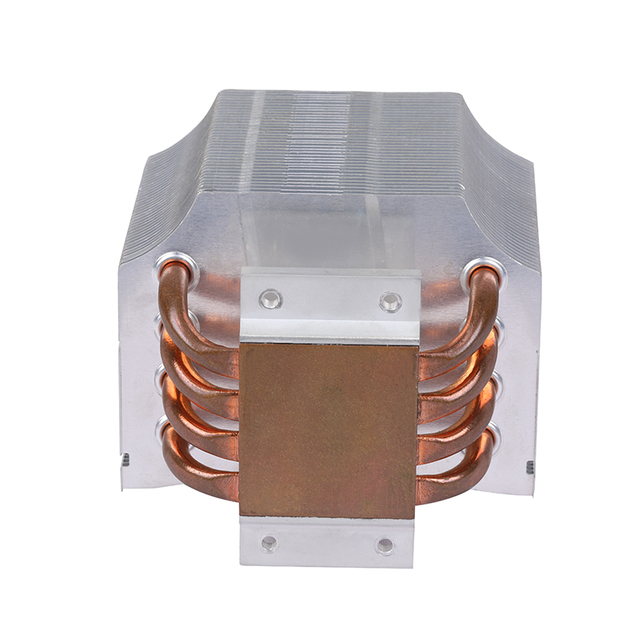

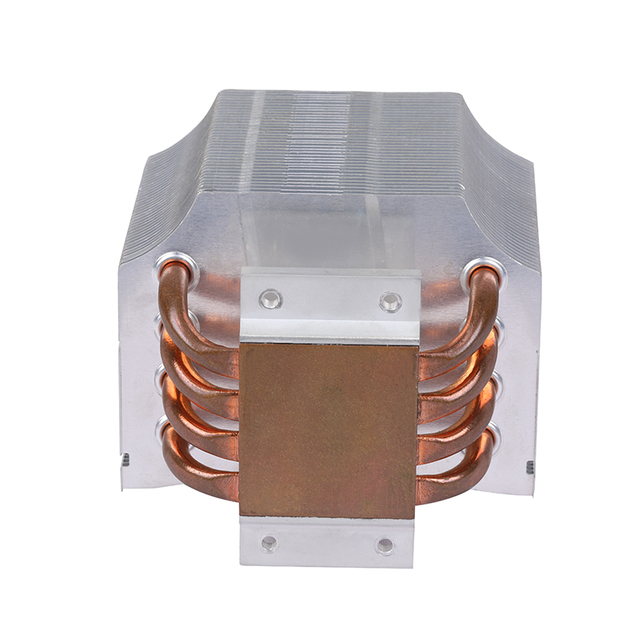

3. Materiales avanzados: las innovaciones en el espacio de refrigeración de dispositivos electrónicos han introducido tubos de calor, cámaras de vapor y materiales compuestos que pueden superar los diseños tradicionales basados en metal. Estas soluciones pueden ser particularmente relevantes en sectores con perfiles de carga térmica complejos, como servidores, convertidores de energía eólica o unidades de control especializadas.

Elegir el material óptimo implica equilibrar el rendimiento térmico, el costo y la complejidad del diseño. En algunos entornos, las soluciones híbridas que combinan materiales (núcleo de cobre con aletas de aluminio, por ejemplo) pueden ofrecer lo mejor de ambos mundos.

3. Diseño y geometría del disipador de calor

Los disipadores de calor vienen en innumerables formas y tamaños, con características de diseño dictadas por la eficacia con la que canalizan y dispersan el calor. Algunas variaciones de diseño notables incluyen:

1. Disipadores de Calor Extruidos : Fabricados mediante un proceso de extrusión, dando como resultado una pieza sólida de metal con aletas espaciadas a intervalos regulares. Ideal para aplicaciones de potencia media donde la rentabilidad es importante.

2. Disipadores de calor con aletas biseladas : tallados directamente en un bloque de metal, lo que proporciona aletas delgadas y una superficie adicional. Particularmente beneficioso cuando hay restricciones de espacio lateral pero se necesita una mayor capacidad de disipación.

3. Aleta plegada o aleta unida: estructuras de aletas creadas plegando o uniendo láminas de metal, lo que genera algunas de las densidades de superficie más altas disponibles. Los diseños altamente adaptables permiten una personalización precisa.

4. Diseños Pin-Fin: Aletas dispuestas como pines que ayudan a dispersar el calor en múltiples direcciones. Normalmente es eficaz en escenarios de convección natural donde el flujo de aire se ve interrumpido o es impredecible.

La selección de un diseño surge de hacer coincidir las necesidades de disipación de calor con los parámetros físicos del gabinete del equipo. En muchos entornos industriales, donde se puede acumular polvo o residuos, puede ser igualmente importante garantizar que el diseño elegido sea fácil de mantener.

4. Enfriamiento activo versus pasivo

En entornos industriales, la elección entre refrigeración activa y pasiva puede afectar directamente a la confiabilidad, los programas de mantenimiento y el consumo de energía:

1. Enfriamiento pasivo: se basa en la convección natural, un proceso en el que el calor sube y se aleja sin un flujo de aire forzado. Es más simple, más silencioso y normalmente requiere menos mantenimiento, pero puede no ser suficiente para aplicaciones de muy alta potencia donde la producción de calor es sustancial.

2. Enfriamiento activo: Implica integrar ventiladores, sopladores o bombas (en sistemas enfriados por líquido) para expulsar el calor del dispositivo de manera más agresiva. Si bien el enfriamiento activo es muy efectivo, también introduce puntos de mantenimiento (los ventiladores pueden fallar y el polvo puede obstruir los filtros) y puede aumentar el uso de energía y los niveles de ruido.

En ocasiones, las soluciones híbridas pueden ser el mejor enfoque; por ejemplo, combinar un disipador de calor pasivo grande con ventiladores con temperatura controlada que solo se activan en condiciones de carga alta.

5. Consideraciones de montaje e instalación

Incluso el disipador de calor mejor diseñado puede fallar si se instala incorrectamente:

1. Materiales de interfaz térmica (TIM): para maximizar la transferencia de calor desde el dispositivo al disipador de calor, asegúrese de que las superficies de contacto estén bien preparadas y utilice TIM adecuados, como grasa térmica, almohadillas o adhesivos. Estos materiales llenan huecos microscópicos, mejorando la conductividad.

2. Fijación mecánica: los disipadores de calor asegurados con tornillos, clips o unión directa deben mantener una presión constante en todo el componente. Un ajuste excesivo o un montaje desigual pueden deformar la base del disipador de calor o dañar el componente subyacente.

3. Tolerancias de ensamblaje: las aplicaciones industriales, especialmente aquellas sujetas a vibraciones o golpes, se benefician de métodos de sujeción robustos que protegen contra el aflojamiento con el tiempo.

Las comprobaciones periódicas de la integridad del montaje del disipador de calor, especialmente en condiciones operativas adversas, pueden ayudar a prolongar la vida útil de su sistema y mantener un rendimiento térmico constante.

6. Factores ambientales y protección

Los equipos industriales a menudo operan en ambientes polvorientos, húmedos o desafiantes que pueden degradar la eficiencia de enfriamiento:

1. Acumulación de polvo y desechos: con el tiempo, las partículas pueden obstruir las aletas, dificultando el flujo de aire y elevando las temperaturas de funcionamiento internas. El mantenimiento regular (aspiración o limpieza programada) ayuda a garantizar que el sistema permanezca dentro de límites térmicos seguros.

2. Humedad y corrosión: en ambientes costeros o instalaciones de producción donde hay productos químicos corrosivos y humedad, recubrimientos como anodizado o enchapado especializado pueden proteger los disipadores de calor metálicos del deterioro.

3. Temperaturas extremas: las industrias ubicadas en climas muy cálidos o muy fríos deben tener en cuenta estos extremos en el diseño de sus disipadores de calor. La expansión y contracción del material se puede gestionar mediante márgenes de diseño y selección de materiales adecuados.

Tomar medidas proactivas para proteger el disipador de calor de peligros externos (ya sean cubiertas, filtros o tratamientos superficiales especializados) puede generar ganancias significativas en confiabilidad y longevidad.

7. Calidad y Certificación

Es difícil enfatizar demasiado el valor de los procesos de fabricación estandarizados y las certificaciones de calidad reconocidas en el espacio de los equipos industriales. Los fabricantes confiables tienden a cumplir con:

1. ISO9001: centrarse en sistemas de gestión de calidad consistentes, garantizando que los productos cumplan con los requisitos reglamentarios y del cliente.

2. ISO14001: Normas de sistemas de gestión ambiental que refuerzan la fabricación ambientalmente responsable.

3. IATF 16949 (anteriormente TS16949): fundamental para aplicaciones automotrices, que guía el desarrollo de productos que funcionan de manera confiable en condiciones exigentes.

Invertir en un disipador de calor de un proveedor certificado indica prácticas de ingeniería sólidas, fabricación consistente y rendimiento confiable. Una rigurosa gestión de la calidad también facilita la trazabilidad de los materiales, una ventaja importante si su sistema requiere metales especializados o tolerancias estrictas.

8. Preparación para el futuro: planificación de actualizaciones

A medida que la tecnología evoluciona, sus equipos industriales pueden necesitar más potencia de procesamiento o consumir más corriente, lo que genera una mayor generación de calor. Diseñar o seleccionar un disipador de calor que pueda soportar posibles ampliaciones de capacidad puede evitarle revisiones prematuras:

1. Permita un margen térmico adicional: si su sistema está funcionando al 80 % de su capacidad hoy, planifique el 100 % (o más) dentro de la misma solución térmica.

2. Modularidad: algunos disipadores de calor permiten agregar o quitar secciones, ventiladores o tubos de calor para adaptarse a nuevos niveles de carga de trabajo.

3. Tecnologías emergentes: Esté atento a los métodos de refrigeración avanzados, como la refrigeración líquida por microcanales o los materiales recientemente desarrollados, cuando trabaje para industrias que superan los límites de la eficiencia y el rendimiento energético.

En muchos escenarios, una inversión inicial ligeramente mayor en un diseño de disipador de calor escalable vale la pena al evitar reemplazos frecuentes o cuellos de botella en el rendimiento en el futuro.

Conclusión

Elegir el disipador de calor adecuado para equipos industriales es un proceso multifacético que requiere equilibrar las demandas de rendimiento, las condiciones ambientales, las limitaciones de costos y la evolución a largo plazo de su sistema. Al evaluar meticulosamente el perfil térmico de su equipo, comprender las ventajas y desventajas de los materiales y el diseño, y tener en cuenta los factores cruciales de instalación y mantenimiento, puede ayudar a que su maquinaria funcione sin problemas y de manera eficiente en los años venideros.

Ya sea que se trate de entornos TIC complejos, inversores de energía renovable, convertidores de energía eólica o componentes automotrices que consumen mucha energía, un disipador de calor diseñado y con el tamaño adecuado es esencial. La incorporación de protecciones contra el polvo, la corrosión y otras amenazas ambientales aumenta aún más el factor de confiabilidad. Además, asociarse con un fabricante que mantiene sólidas certificaciones de calidad ayuda a garantizar que reciba componentes consistentes diseñados para funcionar en escenarios industriales rigurosos.

Si tiene preguntas sobre la integración de tecnologías modernas de disipadores de calor o desea orientación para optimizar el rendimiento térmico de su sistema, considere comunicarse con Guangdong Winshare Thermal Technology Co., Ltd. Nuestra misión gira en torno a brindar soluciones de enfriamiento de alta potencia, desde diseños de vanguardia en aluminio y cobre hasta tecnologías avanzadas de cámaras de vapor. Al invertir en el disipador de calor adecuado, está invirtiendo en la seguridad, confiabilidad y escalabilidad de su equipo, una inversión que vale la pena en operaciones estables y de alto rendimiento durante todo el ciclo de vida de su sistema industrial.

Español

Español