Teléfono: +86-18025912990 |Correo electrónico: wst01@winsharethermal.com

Blog

Vistas:3 Autor:Editor del sitio Hora de publicación: 2023-03-11 Origen:Sitio

Desde que surgió el circuito integrado de semiconductores a fines de la década de 1950, se ha desarrollado rápidamente en la dirección del tamaño pequeño, la alta velocidad y la gran cantidad de memoria.Bajo la guía de la Ley de Moore, el tamaño de las características de los chips basados en silicio se reduce continuamente y la cantidad de transistores aumenta constantemente.En 2020, TSMC logró el tamaño mínimo de característica de chip de 5 nm en la producción en masa, y en 2022, el chip M1 Ultra de Apple integró 114 mil millones de transistores.La Figura 1 muestra la cantidad de transistores en un chip desde 1970 hasta 2022.

Durante mucho tiempo en el desarrollo de circuitos integrados, la Ley de Moore se desarrolló de acuerdo con la ley de escala de Dennard.En cada generación de tecnología, la densidad del transistor se duplica y el consumo de energía del transistor por unidad de área permanece constante.Por lo tanto, la densidad de potencia del chip permanece constante.Sin embargo, la ley de escala de Dennard se ha ralentizado considerablemente desde 2007. Casi falla alrededor de 2012. Debido a que la longitud de puerta del transistor es cada vez más pequeña en el proceso de fabricación avanzado, el fenómeno de fuga es cada vez más grave, lo que hace que el chip en el producción de tecnología más pequeña, el consumo de energía no se reduce sino que aumenta.Esto trae serios problemas de disipación de calor.La figura 2 muestra la tendencia de desarrollo de la frecuencia del reloj del chip y el valor de potencia de diseño térmico a lo largo del tiempo.Con la reducción de los nodos de proceso y el aumento de la frecuencia del reloj, la potencia de diseño térmico del chip aumenta.

La disipación de calor es fundamental para el rendimiento y la confiabilidad del chip.Si el calor no se puede disipar de manera efectiva, la temperatura del chip continuará aumentando, lo que provocará un aumento en la corriente de fuga del dispositivo.El voltaje de umbral disminuye, lo que afecta el rendimiento del chip.Con el aumento de la temperatura, la tasa de fallas de los componentes y equipos electrónicos aumenta exponencialmente.La estabilidad y confiabilidad de los dispositivos electrónicos se ven muy afectadas por la temperatura, por lo que los avances en los sistemas electrónicos de alto rendimiento dependen cada vez más de la capacidad de disipar el exceso de calor de manera segura.En particular, la disipación de calor del chip se requiere cada vez más en aplicaciones como servidores, centros de datos y centros de supercomputación que funcionan continuamente durante todo el año.

En la actualidad, los chips de procesamiento de alto rendimiento generalmente utilizan el formato de paquete Flip Chip (FC).Su estructura se muestra en la Figura 3. La ruta de disipación de calor debajo del chip pasa a través de materiales de baja conductividad térmica, como placas y rellenos inferiores.La parte inferior del chip tiene una alta resistencia térmica y el chip se basa principalmente en la parte superior de la estructura para disipar el calor.Hay tres resistencias térmicas principales en la ruta de disipación de calor sobre el chip, incluida la resistencia de conducción de calor desde el transistor a la carcasa, la resistencia de conducción de calor desde la carcasa a la superficie del disipador de calor y el disipador de calor y la resistencia de transferencia de calor por convección. del ambiente externo.Además, el ensamblaje de la carcasa y el disipador de calor requiere un material de interfaz térmica (TIM) para mejorar la ruta de conducción de calor entre las superficies rugosas.Por lo tanto, se introduce la resistencia térmica de interfaz múltiple.

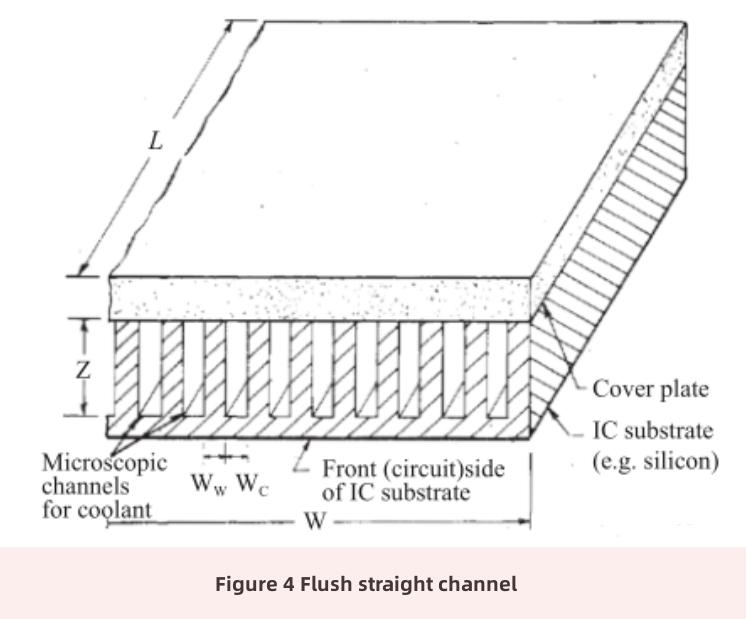

El primer diseño de canaleta empotrada proviene del trabajo realizado por DB Tuckerman y RFW Pease en 1981. Para aumentar el coeficiente de transferencia de calor por convección, redujeron el ancho del canal a 50 µm, corroyeron la ranura de silicio con una orientación específica del cristal con KOH y formó un canal cerrado utilizando el proceso de unión del ánodo de vidrio de sílice.La estructura de microcanales se muestra en la Figura 4. Cuando el caudal era de 600 ml/min y la caída de presión era de 216 kPa, se utilizó agua desionizada como refrigerante para enfriar el chip con un área de 1 × 1 cm2.El flujo de calor máximo de la fuente de calor alcanza los 790 W/cm2.La resistencia térmica es de unos 0,1 K·cm 2 /W.

Debido a la estructura simple de los canales pasantes, los primeros disipadores de calor microfluídicos incorporados se estudiaron en canales pasantes paralelos.El esquema de optimización incluye análisis teórico aproximado, escaneo de múltiples parámetros, algoritmo de búsqueda, etc.Algunos académicos también estudiaron la diferencia entre el flujo y las características térmicas de los microfluidos y los fluidos convencionales, lo que sentó las bases teóricas para el análisis de seguimiento de la disipación de calor de los microfluidos.

Desde entonces, los académicos han propuesto una variedad de estructuras de aletas discontinuas para el enfriamiento de microfluidos incorporados, incluidas aletas inclinadas, aletas de microcolumna, aletas triangulares, etc., así como algunas estructuras de aletas especiales, incluidos microcanales en forma de onda, aletas de piraña, etc.

Además, los chips de área grande requieren flujos más grandes para mantener el mismo aumento de temperatura, como se muestra en la Figura 5. A medida que aumenta el área del chip de la fuente de calor, aumentará la resistencia térmica máxima.Cuando el área de la fuente de calor es de 1 cm2, el flujo de calor límite es de 200 W/cm2, y cuando el área de la fuente de calor aumenta a 4 cm2, el flujo de calor límite disminuye a 100 W/cm2.A medida que aumenta el área del chip, el alerón no es una solución de diseño térmico sostenible.

Debido a la larga distancia de flujo del fluido en el canal de CC, la resistencia al flujo es generalmente mayor, especialmente después de agregar otras estructuras mejoradas de transferencia de calor, lo que da como resultado un mayor aumento de la resistencia al flujo.Además, debido al bajo número de Nusselt medio y al evidente aumento de temperatura del fluido, la capacidad de disipación de calor del canal recto solo puede alcanzar unos 400 W/cm2.

Con el fin de obtener el rendimiento óptimo de disipación de calor, los académicos posteriores realizaron una gran cantidad de investigaciones y análisis sobre las dimensiones clave de la estructura de la microcolumna, incluida la forma, el radio, la posición, el número y otros parámetros de la microcolumna para optimizar el rendimiento de disipación de calor de el chip.

Se consideran dos defectos del paso convencional: gran caída de presión y aumento significativo de la temperatura a lo largo de la dirección del flujo.Para reducir la resistencia térmica provocada por el calentamiento del medio refrigerante, es necesario aumentar el caudal.El flujo se puede aumentar aumentando el número de canales paralelos y acortando la longitud del flujo sin aumentar la caída de presión.

Algunos académicos han propuesto un radiador ultradelgado que puede realizar un enfriamiento eficiente, combinado con el modo de enfriamiento de chorro y canal múltiple, como se muestra en la Figura 6. El 2×2 cm2 el radiador es simulado y optimizado.Los resultados muestran que cuando el caudal es inferior a 1 L/min, la caída de presión total es inferior a 100 kPa, la resistencia térmica total es de 0,087 K·cm.2 /W, y la capacidad máxima de refrigeración alcanza los 750 W/cm2.La diferencia entre la temperatura de entrada y la temperatura del chip es de 65 K.

En 2022, un grupo de investigación de la Universidad de Pekín propuso un diseño de canal múltiple de doble derivación en H.Los chips de enfriamiento de microfluidos incorporados se prepararon mediante un proceso de unión directa de silicio - silicio.La estructura del canal se muestra en la Figura 7. Los chips se prepararon mediante un proceso de unión directa de silicio - silicio.La estructura del canal se muestra en la Figura 7. En un 2 x 2 cm2 área de la fuente de calor, utilizando agua desionizada como medio de trabajo de enfriamiento, se logró un enfriamiento efectivo de 417 W en condiciones de caída de presión de 35 kPa y flujo de 612 mL/min.El aumento de temperatura promedio del chip es de solo 22.2K.Propusieron un modelo de semialetas para estudiar la transferencia de calor en múltiples canales con una relación de aspecto de profundidad baja y resolvieron la eficiencia de las aletas y el número de Nusselt promedio, lo que proporcionó una base para la optimización posterior de la estructura del canal.El canal múltiple y la entrada y salida de la estructura están ubicados en el área del chip de la fuente de calor, que puede realizar el esquema de enfriamiento compacto y es más adecuado para el enfriamiento integrado del chip de área grande.

El pasaje recto tiene la estructura más simple y menos parámetros para el diseño de optimización.Por lo tanto, en la etapa inicial del desarrollo de la refrigeración por microfluidos integrados, se ha llevado a cabo un estudio relativamente completo.Especialmente en el aspecto de la optimización de los parámetros de la estructura del canal, el rendimiento de enfriamiento se puede optimizar bajo ciertas condiciones.La estructura de la aleta en el pasaje recto está desconectada y diseñada en diferentes formas para realizar la función de la microcolumna del spoiler.Debido al daño al desarrollo estable de la capa límite del fluido, la energía cinética del fluido se consume, por lo que la caída de presión del fluido en la estructura es grande.Ambas estructuras de canales tienen la desventaja de un gran aumento de temperatura a lo largo de la dirección del flujo, especialmente en chips de alta potencia de área grande, la uniformidad de la temperatura del chip es pobre.

Aunque la estructura fluídica puede mejorar efectivamente el coeficiente de transferencia de calor por convección, es difícil expandir el área de transferencia de calor cuando se usa para enfriamiento de chips integrados.Para lograr un enfriamiento más uniforme, se requiere una estructura densa de boquilla/recuperación.Debido a la limitación del proceso de fabricación y la confiabilidad, existen pocas investigaciones sobre la estructura del chorro en el enfriamiento integrado.

La introducción del canal múltiple realiza la segmentación del microcanal incrustado y apuntala la longitud de flujo equivalente del fluido.Por lo tanto, se reducen la caída de presión de la bomba y la potencia de la bomba, y se mejora la relación de eficiencia energética de enfriamiento.El canal múltiple se puede utilizar en la tecnología de refrigeración microfluídica integrada, que es inseparable del desarrollo de la tecnología de procesamiento MEMS basada en silicio.La estructura de microcanal de tipo múltiple supera las desventajas de una gran resistencia al flujo y un gran aumento de temperatura a lo largo de la dirección del flujo en el enfriamiento por microcanal, por lo que tiene más posibilidades de aplicación y se ha estudiado más ampliamente.

El típico incrustado sistema de refrigeración por microfluidos consta de bomba, incrustada disipador de calor e intercambiador de calor.En donde, la bomba proporciona la energía requerida para la circulación del medio de trabajo de enfriamiento, y el disipador de calor incorporado realiza el intercambio de calor desde la fuente de calor al medio de trabajo de enfriamiento.Comparativamente, el intercambiador de calor realiza el enfriamiento del medio refrigerante y asegura la circulación confiable del sistema.La refrigeración microfluídica integrada utiliza las mismas bombas e intercambiadores de calor que la refrigeración líquida convencional.

En términos de transferencia de calor, existe una variedad de medios para mejorar el rendimiento de la transferencia de calor en el canal, incluido el cambio de la rugosidad de la superficie, la destrucción del desarrollo estable del fluido, el flujo secundario, la vibración, etc.Sin embargo, algunas de las estructuras son difíciles de usar para el enfriamiento de silicio incorporado, como la microranura ondulada y otra tecnología de procesamiento de silicio a granel es difícil de lograr la estructura.Por lo tanto, no se puede utilizar en la tecnología de refrigeración integrada.

En la tecnología de enfriamiento de microfluidos integrados que se presenta en este documento, el calentamiento por resistencia térmica se usa para simular la producción de calor de los chips IC.Para utilizar la tecnología de refrigeración por microfluidos integrada en chips IC reales, es necesario preparar estructuras de microcanales integradas en chips IC.Aunque el enfriamiento microfluídico integrado funciona mejor que el enfriamiento no integrado.En la actualidad, no existe una solución de refrigeración líquida integrada comercial, porque la tecnología de empaquetado y procesamiento de refrigeración integrada de los chips IC todavía tiene algunos problemas de compatibilidad y fiabilidad.

Debido a la sensibilidad a la contaminación de la fabricación de chips, las fundiciones de chips no aceptan el proceso MEMS para preparar canales de disipación de calor y luego reprocesar circuitos de dispositivos.Hasta ahora, toda la tecnología de enfriamiento integrada del chip IC es para preparar el dispositivo disipador de calor después del procesamiento del chip.De acuerdo con la compatibilidad del proceso, la compatibilidad IC de temperatura y materiales debe considerarse en el proceso de procesamiento secundario.Por lo tanto, el proceso de alta temperatura y los materiales sensibles a IC no se pueden utilizar.

En comparación con los circuitos integrados tradicionales, el problema de la gestión térmica en los circuitos integrados de alta densidad 3D es más significativo.Las principales razones son el fuerte consumo de energía no uniforme en el espacio y el tiempo 3D y el grave sobrecalentamiento local resultante.La baja conductividad térmica de los materiales de la capa dieléctrica aumenta la resistencia térmica entre capas de los microsistemas integrados 3D.La resistencia térmica equivalente del punto caliente al disipador caliente aumenta considerablemente cuando el enfriamiento no mejora significativamente.El problema de la gestión térmica de los circuitos integrados 3D es más grave que el de los circuitos integrados 2D o 2,5D tradicionales.

Muchas simulaciones brindan orientación y sugerencias para mejorar la confiabilidad del enfriamiento microfluídico incorporado para estructuras de canales específicas.Sin embargo, la correlación de todo el trabajo no es fuerte, por lo que no existe un método de diseño de confiabilidad sistemático en la actualidad.

La tecnología de refrigeración integrada es un tipo de tecnología de refrigeración que introduce un medio de enfriamiento en el sustrato del chip.Se ha investigado durante varias décadas.En comparación con la tecnología de refrigeración remota tradicional, la refrigeración integrada puede reducir eficazmente la resistencia a la conductividad térmica, evitar la resistencia térmica de la interfaz y mejorar el rendimiento de la refrigeración.Aunque el diseño del canal y el esquema de empaquetado se han iterado y actualizado a lo largo de los años.También ha habido demostraciones en chips reales que demuestran el rendimiento de refrigeración de la tecnología.Sin embargo, la tecnología de enfriamiento de microfluidos integrados aún no se ha comercializado.Además de los factores de costo de fabricación que no se analizan en este documento, la confiabilidad del proceso y el proceso de uso también dificultan la aplicación práctica del enfriamiento incorporado.Entonces, por ahora, el enfriamiento remoto sigue siendo la solución principal tanto en el sector comercial como en el militar.

La refrigeración integrada tiene una mayor relación de eficiencia energética, aunque algunos estudios de refrigeración no integrada han alcanzado valores de potencia o densidad de potencia comparables a la refrigeración integrada.Por lo tanto, la dirección de desarrollo de la tecnología de refrigeración líquida es colocar la estructura de refrigeración más cerca del área de la fuente de calor.En el futuro, la arquitectura de empaquetado 3D es una forma efectiva de mejorar la integración de transistores.Además de los problemas de energía del sistema, también se debe superar el enfriamiento entre capas del chip.Por lo tanto, es necesario proponer un esquema de diseño colaborativo de enfriamiento de microfluidos integrados que sea compatible con la miniaturización y el empaque de alta densidad para optimizar el costo de procesamiento y mejorar la confiabilidad de la tecnología de enfriamiento de microfluidos integrados.Esta será la dirección clave de la investigación en el futuro.