I. Introducción: el papel fundamental de las placas frías en la gestión térmica de las baterías de vehículos eléctricos

Por qué el control de la temperatura es clave para el rendimiento y la vida útil de la batería de los vehículos eléctricos

La temperatura de funcionamiento óptima (normalmente entre 15 y 45 °C) afecta directamente la capacidad de la batería, la velocidad de carga, el ciclo de vida y la seguridad. El calor excesivo acelera el crecimiento de la capa SEI y la descomposición del electrolito, mientras que las bajas temperaturas aumentan la resistencia interna y reducen la capacidad disponible.

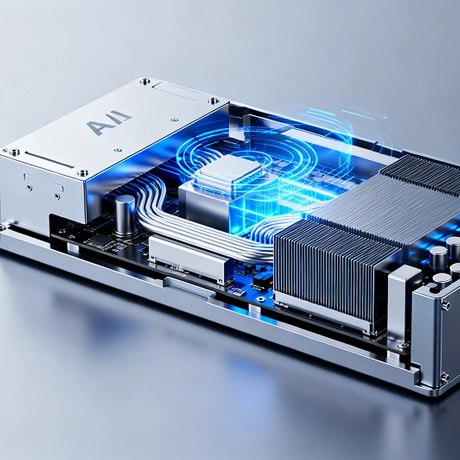

Placas frías: el corazón de los sistemas de refrigeración de baterías de vehículos eléctricos

Las placas frías son intercambiadores de calor refrigerados por líquido que se colocan en contacto directo con celdas o módulos de batería. Absorben y transfieren calor al circuito de refrigeración, lo que permite un control térmico preciso incluso en cargas rápidas o condiciones ambientales extremas.

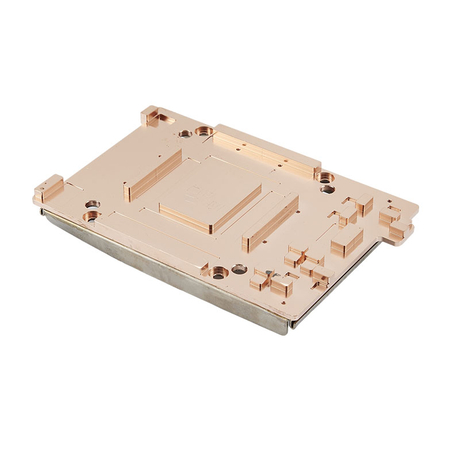

Desafíos de fabricación: elaboración de placas frías confiables y de alto rendimiento

Las placas frías para vehículos eléctricos modernas deben ofrecer cero fugas, máxima transferencia de calor, diseño liviano, resistencia a las vibraciones, rutas de flujo internas complejas y escalabilidad rentable para una producción de gran volumen.

II. Comprensión de la soldadura por fricción y agitación (FSW) para la producción de placas en frío

¿Qué es la soldadura por fricción y agitación (FSW)?

FSW es un proceso de unión de estado sólido que utiliza una herramienta giratoria no consumible para generar calor por fricción y deformar plásticamente el material, creando una soldadura de alta integridad sin fundir el metal base.

Ventajas de FSW en la fabricación de placas frías de baterías para vehículos eléctricos

Resistencia superior de la unión sin porosidad • Distorsión extremadamente baja • No se requiere metal de aporte • Excelente rendimiento a prueba de fugas • Proceso ecológico con mínimos humos.

Desventajas y limitaciones de FSW

Desgaste de herramientas en aleaciones más duras • Alto costo inicial del equipo • Limitado a trayectorias 3D lineales o simples • Menor rendimiento para diseños multicapa altamente complejos.

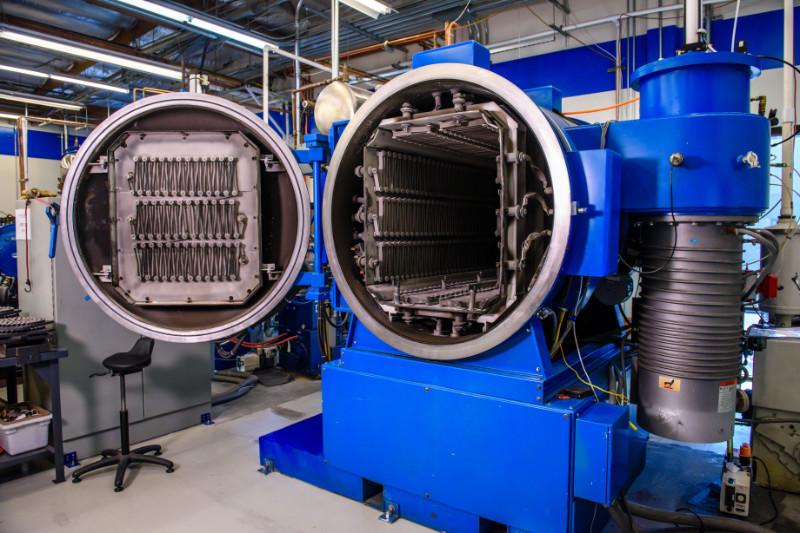

III. Explorando la soldadura fuerte al vacío para la fabricación de placas frías

¿Qué es la soldadura fuerte al vacío?

La soldadura fuerte al vacío une componentes calentándolos en un horno de vacío con un metal de aportación de punto de fusión más bajo que fluye por acción capilar, produciendo uniones limpias, sin fundente y sin oxidación.

Ventajas de la soldadura fuerte al vacío en la fabricación de placas frías de baterías para vehículos eléctricos

Libertad de diseño inigualable para turbuladores internos complejos y estructuras multicapa • Conjunto completo soldado en un ciclo • Excelente resistencia a la corrosión • Sellos herméticos y herméticos.

Desventajas y limitaciones de la soldadura fuerte al vacío

Alto costo del horno y consumo de energía • Riesgo de huecos si la colocación del relleno es imperfecta • Mayor distorsión térmica que FSW • Se requieren estrictas tolerancias de separación de juntas.

IV. FSW frente a soldadura fuerte al vacío: una comparación completa de las placas frías de baterías de vehículos eléctricos

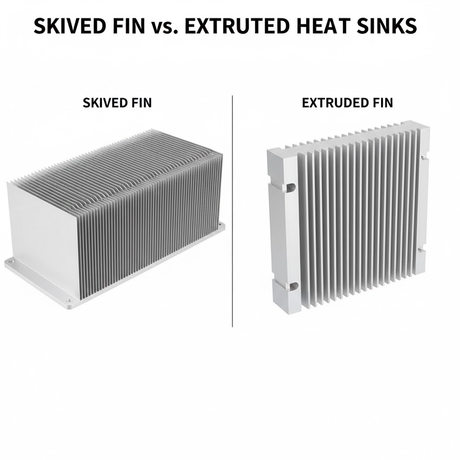

Cara a cara: comparación de indicadores clave de rendimiento

| Característica | Soldadura por fricción y agitación (FSW) | Soldadura al vacío |

|---|---|---|

| Complejidad de la geometría interna | Bueno (canales de una sola capa) | Excelente (multicapa, turbuladores) |

| Resistencia de las articulaciones y tasa de fugas | Sobresaliente (cero defectos) | Excelente (hermético) |

| Distorsión térmica | muy bajo | Moderado a alto |

| Rendimiento de producción | Medio | Alto para piezas complejas |

| Inversión de capital | Alto | muy alto |

Cuándo elegir qué proceso: factores de toma de decisiones

Elija FSW cuando: se priorice la máxima resistencia mecánica, la mínima distorsión y diseños de canales más simples.

Elija la soldadura fuerte al vacío cuando: se requiera el máximo rendimiento de transferencia de calor a través de geometrías internas complejas y producción de alto volumen de piezas complejas.

V. Tendencias e innovaciones futuras en la fabricación de placas frías de baterías para vehículos eléctricos

Los avances en curso incluyen herramientas FSW de mayor duración, automatización robótica, aleaciones para soldadura fuerte a baja temperatura, hornos de vacío continuo y enfoques híbridos FSW+soldadura fuerte que combinan lo mejor de ambos mundos.

VI. Conclusión: elegir la mejor opción para las placas frías de baterías de vehículos eléctricos

No existe un proceso universalmente 'mejor'; la elección óptima depende de sus objetivos de rendimiento específicos, el volumen de producción y la estructura de costos. Trabajar en estrecha colaboración con un socio experimentado en gestión térmica le garantiza seleccionar e implementar la tecnología de fabricación que ofrezca el mayor valor a largo plazo para su sistema de batería para vehículos eléctricos.

Español

Español