Teléfono: +86-18025912990 |Correo electrónico: wst01@winsharethermal.com

Blog

Vistas:0 Autor:Editor del sitio Hora de publicación: 2023-02-21 Origen:Sitio

En los últimos años, el concepto de ahorro de energía y reducción de emisiones ha recibido cada vez más atención.En 2020, se propuso formalmente el objetivo de doble carbono.En este contexto, el desarrollo de vehículos eléctricos de nueva energía en el campo del transporte también será la tendencia general.Las baterías de iones de litio se utilizan cada vez más en los paquetes de baterías de vehículos eléctricos debido a sus ventajas de alta potencia, gran capacidad, baja tasa de descarga y ciclo de vida prolongado.Como todos sabemos, el paquete de batería de alimentación se ve muy afectado por la temperatura, y su rango de temperatura de trabajo adecuado es de solo 0-50 ℃.La diferencia de temperatura entre las celdas individuales no debe exceder los 5 ℃.La temperatura excesiva destruirá el equilibrio químico interno de la batería e incluso provocará una fuga térmica en casos graves.Si la temperatura es demasiado baja, la resistencia interna de la batería aumentará, lo que afectará la potencia de la batería y la producción de energía.Por tanto, para mantener los vehículos eléctricos en condiciones de trabajo seguras y eficientes, es necesario diseñar un sistema de gestión térmica adecuado.Actualmente, gestión térmica de la batería Los sistemas incluyen principalmente métodos activos, pasivos y combinados activo-pasivo.

En primer lugar, este documento identifica el punto de partida para la gestión térmica de la batería.En segundo lugar, partiendo de diferentes métodos de refrigeración, se describen los avances en la investigación de la gestión térmica en los últimos años y se analizan las ventajas y desventajas de los diferentes métodos de refrigeración.Finalmente, se espera que la aplicación de la tecnología de enfriamiento de baterías de iones de litio proporcione alguna ayuda para futuras investigaciones sobre gestión térmica.

Los problemas de rendimiento, vida útil y seguridad de la batería siempre han sido las razones que obstaculizan el rápido desarrollo de los vehículos eléctricos.La mayoría de estos problemas están relacionados con la temperatura de la batería.Las reacciones químicas dentro de la batería solo ocurren a ciertas temperaturas.Una temperatura demasiado alta o demasiado baja hará que la capacidad de la batería de litio disminuya durante la carga y descarga y afectará seriamente la vida útil de la batería de litio.Una temperatura excesivamente alta destruirá el equilibrio químico de la batería, aumentará la polarización de la reacción electroquímica y reducirá el rendimiento de la batería.Después de un ciclo de alta temperatura, la actividad química del núcleo de la batería decae y el rendimiento y la vida útil de la batería disminuyen.Cuando la temperatura es demasiado baja, la viscosidad del electrolito aumenta y la velocidad de reacción del electrodo disminuye.Esto hace que la reacción de los electrodos positivo y negativo dentro de la batería se ralentice, aumentando la resistencia interna de la batería.Cargar una batería de litio a baja temperatura puede incluso provocar la precipitación de litio, lo que no solo degradará el rendimiento de la batería, sino que también acortará en gran medida el ciclo de vida de la batería.Si la temperatura de la batería es demasiado alta y grave, también provocará una fuga térmica del módulo de la batería, lo que provocará que la batería se encienda espontáneamente y provoque una explosión o incluso un incendio.Gran parte de la causa de la fuga térmica se debe al cortocircuito interno de la batería.Cuando la batería de litio se somete a esfuerzos externos, su diafragma interno se rompe y los electrodos positivo y negativo entran en contacto, provocando un cortocircuito en la batería.Generar una gran cantidad de calor La energía electroquímica almacenada en el material se liberará aún más con la generación de calor.Cuando el calor se acumula hasta cierto nivel, se produce una fuga térmica.La energía de la fuga térmica provocará la dispersión térmica del módulo e incluso del sistema.En casos severos, todo el vehículo puede quemarse.Se puede ver que cuando la temperatura interna de la batería aumenta y el calor no se puede liberar, para mantener la temperatura de la batería en un rango de temperatura adecuado tanto como sea posible y garantizar el rendimiento y la vida útil de la batería, es muy necesario evitar la batería de la fuga térmica y llevar a cabo una investigación de gestión térmica.

En la actualidad, muchos académicos han investigado mucho sobre la gestión térmica de las baterías de iones de litio para vehículos.El sistema de gestión térmica de la batería incluye principalmente refrigeración por aire, refrigeración líquida, Refrigeración por tubería de calor, refrigeración por cambio de fase y refrigeración compuesta.El enfriamiento por aire y el enfriamiento por líquido han logrado una aplicación a gran escala debido a su investigación temprana y tecnología madura.Aunque el enfriamiento por tubería de calor y el enfriamiento por cambio de fase tienen mejores efectos, todavía se encuentran en la etapa experimental y aún no se han aplicado a los productos.En los últimos años, cada vez más académicos han prestado atención a la posibilidad de acoplar dos o más métodos de refrigeración para realizar una gestión térmica y de refrigeración compuesta en las baterías.Este método de enfriamiento no solo tiene un mejor efecto, sino que también tiene un mayor alcance de aplicación y tiene buenas perspectivas de desarrollo.

El enfriamiento por aire, también conocido como enfriamiento por aire, enfría principalmente la batería a través del alto caudal de aire externo.Hay dos métodos comunes de refrigeración por aire: (1) refrigeración pasiva por aire, que utiliza el alto caudal de aire para eliminar el calor cuando el coche está en marcha;(2) Refrigeración por aire forzado, principalmente agregando un ventilador para aumentar la tasa de flujo de aire y eliminar el calor adicional dentro de la batería.

Para un sistema enfriado por aire, los principales factores que afectan su eficiencia de enfriamiento son: la disposición de la batería, el diseño del conducto de aire, el diseño de las ubicaciones de entrada y salida de aire, y la velocidad y temperatura del aire.En términos de investigación de arreglos de baterías, se compararon 3 arreglos de baterías: en línea, dislocado y cruzado.La figura 1 es una vista en planta de dislocación y disposición cruzada.En comparación con la dislocación y la disposición cruzada, cuando los paquetes de baterías están dispuestos en paralelo, no solo la temperatura máxima es más baja sino que también la diferencia de temperatura entre los paquetes de baterías es menor.Además, el tamaño del espacio entre celdas también afecta la uniformidad de la temperatura.La uniformidad de la temperatura es mejor cuando el espaciado se controla a 4 mm.En términos de investigación de diseño de conductos de aire, para el conducto de aire en forma de Z, se utiliza el método de simulación numérica para optimizar el conducto de aire.La comparación encontró que la diferencia de temperatura del paquete de baterías se redujo en más del 48 % bajo la condición del canal de flujo de aire optimizado sin cambiar la caída de presión.En términos de investigación de diseño de ubicación de entrada y salida de aire, se simularon 3 ubicaciones de entrada/salida para obtener la solución óptima: entrada superior y salida inferior, entrada y salida del mismo lado, y entrada y salida de lado diferente.Los resultados mostraron que colocar la entrada y la salida en lados opuestos del paquete de baterías era la solución óptima.El uso de una estructura deflectora adicional para evitar que el aire pase a través de la distancia entre la carcasa y la batería mejora en gran medida el rendimiento de la estrategia de enfriamiento de entrada lateral.En términos de investigación de la velocidad del aire, se utilizan métodos de simulación numérica para encontrar que aumentar la velocidad del aire en la entrada de aire o reducir la temperatura del aire en la entrada de aire también puede mejorar efectivamente la capacidad de disipación de calor de la batería.

El sistema de refrigeración por aire tiene las características de tamaño pequeño, estructura simple y alta confiabilidad.Sin embargo, su baja conductividad térmica y el control deficiente de la uniformidad de la temperatura solo pueden cumplir con los requisitos de gestión térmica de algunos paquetes de baterías de baja potencia.Los vehículos refrigerados por aire en el mercado son principalmente vehículos de nueva energía con poca capacidad de batería, como Wuling Hongguang MINI, Toyota Prius, Euler Black Cat, Nezha y otros modelos.Cuando la temperatura ambiente es demasiado alta o la velocidad del viento es baja, el enfriamiento por aire no puede lograr el efecto de enfriamiento.En la actualidad, aunque el sistema de enfriamiento por aire todavía tiene un lugar en el mercado, a medida que el paquete de baterías comienza a desarrollarse hacia una alta densidad de energía, el enfriamiento por aire por sí solo no puede cumplir con los requisitos.

El principio de funcionamiento de la refrigeración líquida es colocar un determinado medio de refrigeración en un canal de flujo específico por diseño, de modo que fluya a través de la superficie de la batería para eliminar el calor.La refrigeración líquida se divide principalmente en refrigeración directa y refrigeración indirecta.La principal diferencia radica en el método de contacto entre el líquido refrigerante y la batería.

Mejoras en el plato frio liquido y la disposición del canal de flujo son las principales formas de aumentar la eficiencia de la refrigeración líquida.Se propone y optimiza un esquema de gestión térmica de refrigeración líquida basado en canales serpenteantes.La estructura de refrigeración líquida optimizada puede mantener la temperatura de la batería entre 20 y 35 ℃.Se diseña una estructura de placa enfriada por líquido con canales rectos paralelos de diferente longitud, que puede controlar bien la caída de presión de la placa enfriada por líquido al tiempo que garantiza la temperatura máxima y la diferencia de temperatura dentro de un rango apropiado.Se diseña un nuevo tipo de placa de refrigeración de canal pequeño.Comparado con el tradicional placa de enfriamiento, la combinación de canales en serie y paralelos tiene un mejor rendimiento de temperatura.Y a medida que aumenta el caudal, el efecto de disipación de calor es mejor.Sin embargo, esta tendencia falla gradualmente a caudales de hasta 5 g/s.La Figura 2 es un diagrama esquemático del canal de flujo de estructura en serie-paralelo.Se estudia la influencia del número de tuberías de refrigeración líquida y la distancia entre tuberías sobre el efecto de disipación de calor de la refrigeración líquida.El efecto de disipación de calor se vuelve más fuerte a medida que aumenta el número de tuberías.Si el espacio entre las tuberías es demasiado grande o demasiado pequeño, no es propicio para la disipación de calor y el espacio óptimo entre las tuberías es de 65 mm.

Aunque la refrigeración líquida tiene las desventajas de una estructura compleja y una gran calidad.Sin embargo, en comparación con el enfriamiento por aire, el enfriamiento por líquido no solo tiene un mayor coeficiente de transferencia de calor, sino que también puede hacer que la distribución de la temperatura del paquete de baterías sea más uniforme.En la actualidad, la mayoría de los vehículos de nueva energía en el mercado utilizan refrigeración líquida como método de gestión térmica.Por ejemplo, la placa fría líquida en forma de onda diseñada por Tesla ha solicitado varias patentes.El refrigerante Xiaopeng P7 no solo puede enfriarse sino también calentarse, y hay muchos modelos como Ideal ONE, BYD Yuan EV360 y GAC Trumpchi GE3.La refrigeración líquida sigue siendo la primera opción para la mayoría de los vehículos eléctricos de nueva energía.Cambiar la estructura de la placa de enfriamiento, la estructura del canal y el caudal de líquido es actualmente un medio efectivo para optimizar la eficiencia del enfriamiento por líquido.

La refrigeración por tubería de calor se utilizó principalmente en el campo de la refrigeración nuclear y aeroespacial en los primeros días.En los últimos años, con el desarrollo de baterías de nueva energía, la tecnología de refrigeración por tubería de calor también se ha utilizado como un método eficaz para la refrigeración de baterías.El tubo de calor se compone principalmente de evaporador, aislante térmico y condensador.El medio del tubo se evapora en la sección de evaporación y el vapor fluye hacia la sección del condensador de baja temperatura a través de la sección adiabática.El medio de la tubería se condensa en esta sección para formar un ciclo de trabajo.

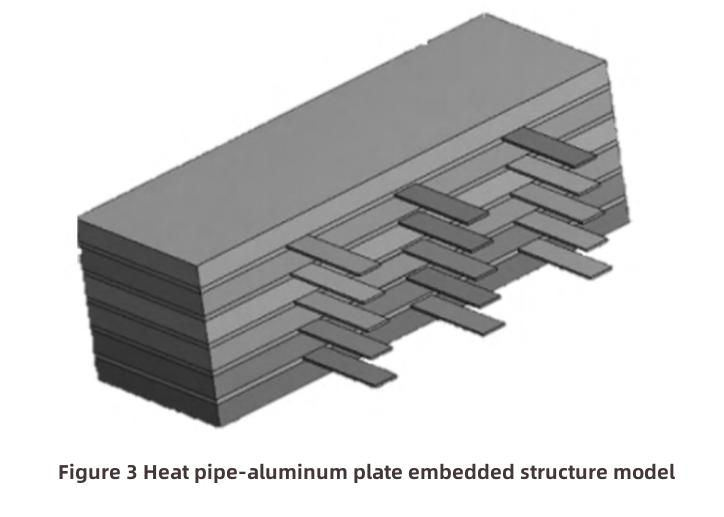

En términos del diseño estructural del enfriamiento por tubería de calor, se estudian las dimensiones geométricas de las tuberías de calor en un módulo de disipación de calor basado en tubería de calor diseñado.En comparación, se encuentra que cuando la relación de la sección horizontal a la sección vertical en la sección de evaporación de la tubería de calor es 1, el efecto de disipación de calor es el mejor.La investigación ha encontrado que agregar elementos de conducción de calor a la tubería de calor puede aumentar el área de contacto entre la batería y la tubería de calor y mejorar la eficiencia de enfriamiento de la tubería de calor.Aumentar el grosor del elemento de conducción de calor también puede reducir la temperatura de la batería y, en general, controlar el grosor por debajo de 4 mm.En la Figura 3 se muestra la estructura de disipación de calor incrustada con placa de aluminio y tubería de calor diseñada. Con una tasa de descarga de 2 C, la diferencia de temperatura entre las celdas individuales se controla efectivamente a 3,2 °C.Al mismo tiempo, utilizando el método de análisis de varianza de dos factores, se compara que el aumento en el espesor de la placa de aluminio puede controlar la temperatura máxima de la batería de manera más efectiva que el aumento en el número de tubos de calor.Para los módulos de batería de alta potencia, se diseña una combinación de tubo de calor, aleta y placa colectora.A través de la simulación y los experimentos de cálculo de elementos finitos, se encuentra que la temperatura del paquete de baterías se puede mantener dentro de los 15 ℃ a una tasa de descarga de 1 C.

La investigación sobre la tecnología de tubos de calor en la refrigeración de baterías se encuentra actualmente en su mayor parte en la etapa de simulación y prueba, y aún no ha cumplido los requisitos de las aplicaciones reales de los vehículos.La tecnología de enfriamiento por tubería de calor no solo tiene una mayor eficiencia de enfriamiento que el enfriamiento por aire y el enfriamiento por líquido, sino que también puede cumplir con los requisitos de condiciones de trabajo duales de alta y baja temperatura.Aunque su costo es más alto y su estructura es más complicada en la actualidad, todavía tiene una buena perspectiva de desarrollo.La investigación futura se centrará en reducir el consumo de energía del sistema y el peso ligero.

El enfriamiento por cambio de fase es un enfriamiento pasivo con un mejor efecto de enfriamiento.Utiliza principalmente el material de cambio de fase para absorber calor mientras mantiene la temperatura constante durante el cambio de estado de la materia, también conocido como calor latente de cambio de fase.En la actualidad, los materiales de cambio de fase se pueden dividir aproximadamente en tres categorías: materiales inorgánicos, materiales orgánicos y materiales compuestos de cambio de fase.Los materiales compuestos de cambio de fase de parafina y grafito se utilizan principalmente en el enfriamiento por cambio de fase de las baterías de litio.

Sobre la base de los numerosos estudios sobre materiales compuestos de cambio de fase de parafina y grafito, se diseñó un módulo de batería hexagonal regular.Y está lleno de material de cambio de fase compuesto de grafito y parafina alrededor de su batería.Su estructura se muestra en la Figura 4. Se analizaron las características de disipación de calor de los materiales de cambio de fase con diferentes espaciamientos de batería bajo la misma tasa de descarga.Los resultados muestran que el aumento de temperatura de los módulos con menor espaciamiento es mayor que el de los módulos de batería con mayor espaciamiento.Al agregar diferentes fracciones de masa de grafito expandido al material de cambio de fase de parafina, se estudió el efecto de enfriamiento y se encontró que aumentar la fracción de masa de grafito expandido puede mejorar la capacidad de disipación de calor del sistema.La parafina compuesta y el grafito expandido se preparan en una placa de material de cambio de fase compuesta con excelente conductividad térmica, y la conductividad térmica aumenta casi 30 veces en comparación con el material de parafina pura.Con este método, la diferencia de temperatura máxima de la batería a una tasa de descarga de 5 C es de solo 2 °C.Combinando cera de parafina RT44HC con grafito expandido, la conductividad térmica es de 20 a 60 veces mayor que la de los materiales de cambio de fase puros, y la temperatura de la batería se puede controlar bien dentro de una temperatura adecuada.

En comparación con otros métodos de enfriamiento, el enfriamiento por cambio de fase no requiere una gran cantidad de equipos accesorios y tiene una alta seguridad.Además, la diferencia de temperatura entre los paquetes de baterías se puede controlar mejor y se puede evitar el sobrecalentamiento local.En la actualidad, la investigación sobre materiales de cambio de fase se basa principalmente en materiales orgánicos de cambio de fase.Dada la baja conductividad térmica de los materiales de cambio de fase orgánicos, el enfoque de la investigación futura puede cambiar a materiales inorgánicos con mejor conductividad térmica.Con el desarrollo de los vehículos eléctricos, la potencia de la batería es cada vez mayor.La gestión térmica basada únicamente en materiales de cambio de fase ya no puede cumplir con los requisitos de disipación de calor.Por lo tanto, la investigación futura debería centrarse en combinar materiales de cambio de fase con otros métodos de enfriamiento.La investigación sobre materiales de cambio de fase se centra actualmente principalmente en la refrigeración endotérmica.Sin embargo, con la promoción de vehículos de nueva energía en las regiones alpinas, en el futuro se necesita más investigación sobre la capacidad de almacenamiento de calor a baja temperatura de los materiales de cambio de fase.

Los cuatro métodos de enfriamiento presentados anteriormente son todas tecnologías de gestión térmica únicas y cada una tiene sus propias ventajas y desventajas.Para mejorar aún más la eficiencia de enfriamiento de la batería, muchas investigaciones de gestión térmica han comenzado a optar por combinar múltiples métodos de enfriamiento.Esto supera las desventajas de un solo método de enfriamiento y conserva sus ventajas para lograr una mejor gestión térmica.En la actualidad, la mayor parte de la refrigeración compuesta combina refrigeración activa y refrigeración pasiva.

Se propone un sistema de gestión térmica que combina refrigeración por aire y refrigeración por cambio de fase.El estudio comparó tres métodos diferentes de gestión térmica: convección natural, convección natural combinada con cambio de fase y convección forzada combinada con cambio de fase.En comparación, se encuentra que el método combinado de gestión térmica de convección forzada y cambio de fase puede controlar bien la diferencia de temperatura máxima del paquete de baterías a 2 °C.Para mejorar la capacidad de disipación de calor de la batería, se agregan aletas de conducción de calor en la superficie de la batería compuestas de materiales de cambio de fase y placas de refrigeración líquida.Este método de enfriamiento compuesto puede garantizar que la temperatura de la batería se mantenga dentro de un rango seguro de 33 a 38 °C.Se diseña un modelo de estructura de disipación de calor acoplado con un material de cambio de fase y una camisa de agua refrigerada por líquido.Explore el efecto de diferentes canales de flujo en el aumento de temperatura de la batería.Los diferentes modelos de estructuras de corredores se muestran en la Fig. 5. Por comparación, se encontró que a una tasa de descarga de 3 C, la estructura de 6 canales puede controlar la temperatura máxima de la superficie de la batería a 33,78 °C.Es 7,23 ℃ más bajo que la temperatura de enfriamiento de transición monofásica.Se diseñan una serie de sistemas de gestión térmica basados en materiales de cambio de fase.Se descubrió que el método de gestión térmica que combina tubos de calor con refrigeración líquida y materiales de cambio de fase puede controlar la temperatura máxima dentro de los 50 °C a una tasa de descarga de 3 C. Al mismo tiempo, la diferencia de temperatura disminuyó en 3 ℃ en comparación con el otros dos métodos.

El enfriamiento híbrido combina el enfriamiento activo con el enfriamiento pasivo.En comparación con otros métodos de refrigeración individuales, no solo se mejora la eficiencia de refrigeración, sino que también se amplía aún más el ámbito de aplicación.En la actualidad, el principal problema del enfriamiento compuesto es que la estructura es relativamente compleja y la masa y el volumen son relativamente grandes.Cómo reducir su masa bajo la premisa de asegurar su eficiencia de enfriamiento es un problema urgente a resolver.La comparación de los diferentes efectos de gestión térmica de la batería se muestra en la Tabla 1.

Con el rápido desarrollo de la tecnología de vehículos de nueva energía, el sistema de gestión térmica de la batería desempeña un papel vital para garantizar el rendimiento y la vida útil de la batería.La función principal de la gestión térmica de la batería es monitorear la temperatura de la batería en tiempo real, mantener la consistencia de la temperatura entre las baterías, disipar el calor de manera efectiva cuando la temperatura es demasiado alta y calentar rápidamente cuando la temperatura es baja.En la actualidad, la mayoría de los vehículos de nueva energía en el mercado utilizan refrigeración por aire y refrigeración líquida para enfriar la batería.Sin embargo, el enfriamiento por tubería de calor y el enfriamiento por cambio de fase aún se encuentran en la etapa de investigación experimental como nuevo enfriamiento pasivo y no se han aplicado en grandes cantidades en vehículos de nueva energía.Con el aumento de la capacidad de la batería y la tasa de carga y descarga, un solo método de gestión térmica de la batería ya no es suficiente para cumplir con los requisitos de disipación de calor de la batería.Por lo tanto, los sistemas de gestión térmica acoplados de múltiples formas deben ser la tendencia de desarrollo futuro.

Las baterías de iones de litio se están desarrollando hacia una alta densidad de energía y un ciclo de vida prolongado.Al mismo tiempo, el aumento en la tasa de generación de calor de la batería conduce a un aumento en la temperatura máxima y a una mala consistencia de la temperatura.Por lo tanto, el enfoque futuro estará principalmente en la investigación sobre la temperatura máxima de una sola batería y el control de la uniformidad de la temperatura entre los módulos de la batería.